Линия для изготовления зацепов состоит из экструдера и пресса. Экструдер обливает стальную полосу пластмассой, охлаждает в ванне с водой и сматывает в рулон. Пресс отрезает и загибает заготовку, формируя зацеп.

Экструдер Пресс 25т.

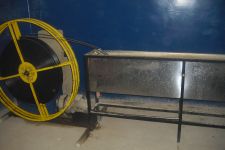

Экструдер состоит из разматывателя рулона полосы, шнека, фильеры, охлаждающей ванны и наматывателя.

Разматыватель Шнек с фильерой Ванна и наматыватель

Стальная полоса обливается горячей пластмассой в фильере и сматывается в рулон. На шнеке расположены нагреватели и датчики температуры. Он условно разбит на 4 зоны нагрева, что позволяет устанавливать разную температуру в каждой зоне (естественно по увеличению). Фильера является пятой зоной нагрева. Мощность нагревателей регулируются твердотельными реле мощности, которые подключены к аналоговым выходам контроллера. Двигатель шнека и двигатель наматывателя подключены к частотным преобразователям, которыми управляет контроллер по RS485 интерфейсу. Благодаря этому можно не только управлять частотой вращения двигателя, но и просмотреть дополнительную информацию, например ток, напряжение, частота, температура, выходная мощность и т.д. В бункер для материала вмонтированы емкостные датчики уровня.

Стоит отдельно рассмотреть узел наматывателя. Так как при наматывании диаметр намотанного рулона постоянно увеличивается, то для достижения одинаковой скорости протяжки необходимо уменьшать скорость наматывания. Для этого перед фильерой установлен датчик скорости и метража - энкодер.

Контроллер считывает частоту импульсов энкодера, пересчитывает в скорость, сравнивает со скоростью, которую устанавливает оператор и управляет частотным преобразователем. Регулировка скорости производится по ПИ-закону регулирования (пропорционально-интегральному закону), очень точно поддерживая скорость.

В качестве контроллера был выбран ОВЕН ПЛК160, а панель оператора - ОВЕН СП270.

Для удобства обслуживания и ремонта в панели управления спроектированы наладочные окна, такие как построение графиков температуры, построение графиков скорости протяжки, (на графиках наглядно видно точность регулирования), диагностика частотных преобразователей и двигателей, состояние цифровых и аналоговых сигналов контроллера и журнал аварий и оповещений.

Видео демонстрации работы экструдера:

Это же видео на youtube.

Следующим этапом идет получение зацепа из рулона при помощи пресса. На пресс установлен штамп с механизмом подачи:

На фото видны воздушные трубки, которые подключены к пневмоцилиндрам. Механизм подачи протягивает облитую пластмассой полосу, затем пресс пробивает отверстия, загибает и отрубает заготовку, формируя зацеп.

Шкаф управления собран на базе программируемого реле ОВЕН ПР114:

Пневмоклапаны подключены к ПР114 через промежуточные твердотельные реле. Ниже можно просмотреть видео.

Это же видео на youtube.

В итоге получилась очень производительная линия состоящая из двух агрегатов. Для работы нужен всего один человек, который сможет заправить заготовку в экструдер и пресс и нажать кнопку "пуск".